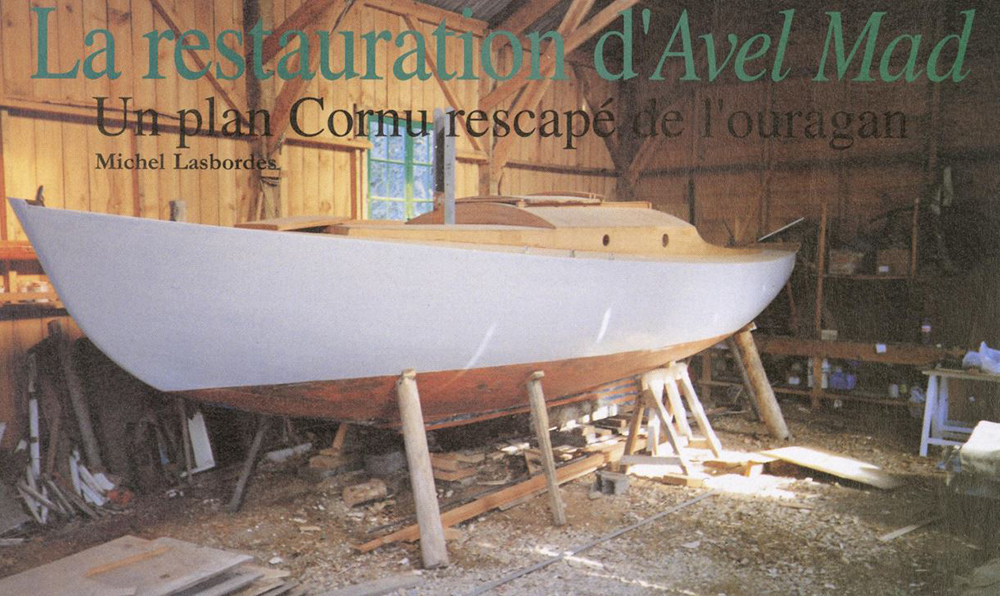

Par Michel Lasbordes - La restauration des yachts classiques ou des anciens voiliers de travail devient aujourd'hui d'autant plus urgente que ces unités se raréfient. Pour apporter sa pierre à cette vaste entreprise de sauvetage, "Le Chasse-Marée" a décidé d'y consacrer un livre entier qui pourra servir de guide à tous ceux qui songent à restaurer un bateau, le réparer, ou plus simplement l'entretenir suivant les règles de l'art. Car, qu'il s'agisse de travailler sur la charpente, de changer un bordé, de transformer quelques aménagements ou seulement de refaire la peinture, beaucoup — presque tout, en fait — peut être réalisé par un amateur. A ce titre, l'histoire de la restauration du Cornu "Avel Mad", extraite de cet ouvrage, est très encourageante. Depuis la recherche des documents anciens destinés à rendre à ce bateau une silhouette plus juste, jusqu'à la réalisation pratique, l'auteur nous montre ce que chacun peut faire pour acquérir et redonner vie à une unité qui le mérite bien. Puisse cet exemple inciter les amoureux des bateaux en bois à croire en leurs forces et à tenter cette belle aventure.