Par Maud Lénée-Corrèze, Photographies de Mélanie Joubert - Nous avons tous en tête cette image des grands navires de commerce échoués sur les plages souillées d’hydrocarbures du bangladesh, autour desquels s’activent des ouvriers munis de chalumeau. Pourtant, en Europe principalement, des entreprises spécialisées déconstruisent plus proprement, dans le respect des travailleurs et de l’environnement. C’est le cas de Navaléo, à Brest, où nous avons suivi le chantier de déconstruction de l’Abeille Flandre, depuis la signature du contrat jusqu’au recyclage de la ferraille.

La mâchoire de la pince hydraulique plie la ferraille comme on tordrait de la guimauve. Un bout du bordé du navire chute, venant rejoindre l’amoncellement de morceaux d’acier qui jonchent le fond de la forme 1 du port de commerce de Brest. L’Abeille Flandre, probablement l’un des navires français les plus célèbres, est difficile à reconnaître. Son tiers avant a déjà été grignoté. Seul le fond repose encore sur ses tins. Dans moins d’un mois, fin septembre 2023, il n’en restera plus rien, excepté les matériaux recyclés, acier, plastiques, entre autres, qui pourront être refondus pour être réutilisés… Ce chantier de déconstruction est porté par une filière en expansion, certes encore fragile, mais dont l’intérêt est évident à l’heure de l’économie circulaire et de la recherche d’indépendance pour les matières premières.

Les travaux sont menés par l’entreprise Navaléo, spécialisée dans la déconstruction navale, la dépollution, le dégazage et le désamiantage industriels, une filiale des Recycleurs bretons, société de tri et de valorisation des déchets. Si Navaléo a été créée officiellement en 2016, l’activité navale a débuté en 2011 avec le TK Bremen venu s’échouer sur une plage du Morbihan. Depuis, elle traite des bateaux de plaisance mais aussi des sous-marins de la Marine nationale, des cargos…

L’Abeille Flandre est la vingtième unité que déconstruit Navaléo cette année. Surtout, c’est l’un des premiers navires, avec l’Abeille Languedoc, son frère en construction, pour lequel la société brestoise a été approchée directement par l’armateur, les Abeilles International, filiale de l’entreprise belge Econocom. « Habituellement, nous répondons surtout à des appels d’offres des collectivités ou de l’État pour des navires abandonnés », explique Olivier Lebosquain, directeur de Navaléo, tandis que nous marchons autour de la forme 1 en ce jour de début septembre.

Bientôt, la passerelle du remorqueur s’élève

Un signal sonore strident annonce la mise en route d’une immense grue. Elle coulisse sur ses rails le long de la forme et son long bras, au bout duquel pendent quatre chaînes, descend sur le navire. Les ouvriers les saisissent sur deux coins du château de l’Abeille Flandre. Bientôt, dans un grincement de ferraille, l’ancienne passerelle du remorqueur s’élève. « Les pinces ne peuvent pas travailler très haut, donc on prédécoupe les parties les plus élevées au chalumeau, poursuit Olivier Lebosquain. Posée dans le fond de la forme, la passerelle sera ensuite grignotée par la pince pour obtenir des morceaux de moins de 1,50 mètre de long qui pourront être exportés directement. »

Ils rejoindront les fonderies d’ArcelorMittal en France, et en Europe, notamment en Espagne. L’acier de l’Abeille vivra ainsi une seconde vie. « L’acier peut être recyclé à l’infini en gardant toutes ses propriétés mécaniques », affirme François-Guillaume Le Gall, directeur exploitation des Recycleurs bretons. « Outre l’acier, nous valorisons de nombreux autres matériaux – bois, plastiques, cuivre – qui ont déjà été retirés et envoyés sur les sites des Recycleurs bretons », souligne Olivier Lebosquain.

Si cette étape de la déconstruction dans la forme est particulièrement spectaculaire, elle est l’aboutissement d’une longue phase de procédures, qui a commencé au début de l’année 2022 dans les bureaux des Abeilles. « Nous avons réfléchi à plusieurs solutions pour ces navires : musées, restaurants, boîtes de nuit, ou vente à un autre armateur, précise Dominique Caillé, directeur des Abeilles International, mais aucune ne nous satisfaisait, car nous avions peur que les navires soient abandonnés et finissent leur vie sur une plage en Asie. Ça, c’était vraiment la ligne rouge. »

L’armateur se rapproche alors de plusieurs chantiers en Europe du Nord, en Turquie et en France, pour choisir celui avec lequel la cession pour déconstruction sera signée. Toutes les entreprises consultées sont inscrites sur la liste de l’Union européenne, c’est-à-dire qu’elles respectent des règles de sécurité et des normes environnementales minimales : avant d’être déconstruit, le navire doit ainsi être dégazé et dépollué et ce travail doit être réalisé avec des équipements de sécurité et un minimum de protections sociales pour les travailleurs. Ces obligations, entrées en vigueur en 2018, « bannissent la pratique du beaching, qui consiste à déconstruire le navire échoué sur la plage, précise Nicola Mulinaris, de l’ONG Shipbreaking Platform, et conduisent à ce que ces opérations se déroulent en cale sèche, sur un slipway ou à quai, avec des machines et des technologies permettant de protéger les ouvriers. »

« Notre offre de rachat s’est faite en calculant tous les coûts, du dégazage à la location de la forme de radoub, et les gains que nous espérons obtenir de la vente des matériaux valorisables », précise Olivier Lebosquain. Les normes et règles édictées par l’Europe renchérissent la déconstruction, notamment pour le désamiantage et la dépollution, ce qui explique qu’environ 80 pour cent des navires sont déconstruits chaque année en Asie du Sud-Est – Pakistan, Inde, Bangladesh. Là, des travailleurs sans aucune protection travaillent à même la plage avec les conséquences qu’on imagine pour la santé et l’environnement. Leurs coûts sont si bas que ces chantiers peuvent racheter deux à trois fois plus cher que les sociétés européennes un navire en fin de vie à l’armateur – en 2023, ils payaient entre 500 et 600 dollars la tonne. Et ce sont chaque année environ un millier de navires qui sont déconstruits…

Pour soutenir les déconstructeurs européens et obliger les armateurs à déconstruire proprement leurs navires en Europe, toute unité battant pavillon européen doit être traitée dans un chantier agréé. « Mais il y a plein de façons de contourner cette contrainte », ajoute Nicola Mulinaris. Le navire est en effet souvent vendu à un intermédiaire [appelé cash buyer], qui l’immatriculera à Saint-Kitts-et-Nevis, Togo ou Tuvalu, juste avant le départ à la casse, ou à une société étrangère qui va l’exploiter encore quelque temps. « Il faudrait donc que l’UE aille plus loin, par exemple en décidant que la règle ne se base pas sur le pavillon mais sur la nationalité de l’armateur : s’il est européen, il doit être obligé de déconstruire dans un chantier reconnu. »

Afin de contrer cette concurrence, Navaléo et les chantiers européens misent sur l’image : « Signer un contrat de déconstruction avec nous permet aux armateurs de montrer qu’ils sont conscients des problématiques environnementales, assure Olivier Lebosquain, et qu’ils ne veulent pas que leurs bateaux finissent sur une plage en Inde. »

L’entreprise Navaléo a finalement été choisie par les Abeilles International. « On trouvait bien que ça se passe en France, et que la Flandre revienne à Brest, là où elle s’est fait connaître. C’était un symbole », affirme Dominique Caillé. Pour Navaléo, c’est un peu un pari, car l’offre se base sur le cours de l’acier au moment de la signature, en essayant d’anticiper ses fluctuations sur un an. Pour l’Abeille Flandre, le contrat a été signé à l’automne 2022 et la valorisation ne sera effective qu’à la fin 2023.

Un trait de chalumeau flamboyant surgit soudain de la coque au niveau du pont principal. Debout à l’intérieur, un ouvrier découpe le pavois. « Nous alternons entre grignoteuse et chalumistes, explique Denis Torillec, le chef de chantier. Les engins hydrauliques s’occupent des parties basses et les ouvriers travaillent au chalumeau dans les hauteurs du navire et là où la coque est renforcée, car la pince ne peut pas broyer des tôles supérieures à 5 ou 6 millimètres d’épaisseur. Pour le Varzuga par exemple [un brise-glace russe déconstruit l’année dernière par Navaléo, NDLR] qui avait une coque très épaisse pour naviguer dans les zones arctiques, nous avons travaillé uniquement au chalumeau. »

remplis pour la stabiliser lors de son entrée dans la forme.

À gauche : dans les hauts, les chalumistes découpent parfois de gros blocs,

évacués par une grue, qui devront être ensuite retaillés.

© Mélanie Joubert

Sur le chantier, on ne chôme pas, car le temps est compté

Les morceaux d’acier découpés, entortillés sur eux-mêmes, s’entassent dans le fond de la forme. « Aujourd’hui, c’est un peu particulier, poursuit Denis Torillec, car nous avons une panne de camion pour le transport des morceaux sur le Cinquième Est – le site du port de commerce où Navaléo a ses bureaux et où toutes les matières sont stockées avant d’être envoyées dans les centres de tri. » Parmi les débris, on aperçoit de la laine de verre, qui servait à l’isolation du navire. « Nous utilisons un aimant à l’aide d’une des pelles pour récupérer l’acier en laissant la laine. »

Sur le chantier, on ne chôme pas, car le temps est compté : « Nous louons la forme au port de commerce, donc nous évitons d’y rester trop longtemps, explique Olivier Lebosquain. » Un retard sur un chantier de réparation a d’ailleurs différé de quelques jours l’entrée en cale sèche de l’Abeille Flandre, survenue finalement le 25 août. Un mois, cela ne paraît pas beaucoup pour recycler les 1 180 tonnes d’acier du navire. Mais un chalumiste peut traiter environ 7 à 10 tonnes par jour – l’objectif étant d’arriver à environ 100 tonnes par jour pour toute l’équipe, nous apprend Denis Torillec. « On doit aller vite, c’est sûr, mais on fait étape par étape pour ne pas risquer d’accident, précise-t-il. Nous employons entre dix et quinze personnes, réparties en deux équipes, une qui travaille le matin et l’autre l’après-midi. Nous prenons toujours un peu de retard quand nous avons des pannes de machines. »

Soudain, des flammes jaillissent au niveau de l’un des deux imposants safrans du remorqueur sur lequel s’active un chalumiste. En cause, des résidus d’huile. Le pompier du chantier asperge d’eau la partie enflammée pour éteindre le feu et nettoyer la zone. Son collègue peut reprendre la découpe de la pièce, qui va bientôt tomber sur le morceau de bois dur exotique que les ouvriers ont disposé sous le navire à l’aide des engins de chantier – ici, les travailleurs ne portent aucune charge – pour éviter que la ferraille n’abîme le fond de la forme en chutant.

Inévitablement, ces flammes provoquent de la fumée. « Nous contrôlons régulièrement ce que nous émettons grâce à des pompes installées tout autour de la forme, et nous constatons que nous ne sommes pas à des niveaux élevés de pollution », assure Denis Torillec. De même, les suintements des résidus d’hydrocarbure ou d’huile sont séparés de l’eau pour ne pas être rejetés dans la mer.

« On fait des débriefs tous les matins à 8 heures avec les gars, on prend le temps de discuter de la sécurité, des objectifs et des tâches de la journée. C’est surtout la sécu qui m’intéresse car c’est un métier dangereux, on ne laisse pas la place à l’inconnu. Tous les soirs, on a un pompier qui fait des contrôles pour repérer tous les points chauds : le lendemain, on peut anticiper les risques. » Pour prévenir le plus de problèmes, une phase importante de dépollution et de dégazage est réalisée avant la mise en forme.

Pour l’Abeille Flandre, celle-ci s’est déroulée en mars, avril et mai. Un petit flashback s’impose ici : retournons en octobre 2022. L’Abeille Flandre, dépavillonnée auprès des Affaires maritimes, selon la procédure, vient d’arriver à Brest, escortée depuis Toulon en grande pompe, et accueillie dans son ancien port d’attache avec émotion. Amarrée au quai de Navaléo, sur le site du Cinquième Quai Est, elle y restera de longs mois.

Première étape, les marins des Abeilles qui l’ont escortée jusqu’à Brest se chargent de retirer tout le mobilier du bord. « Nous pouvons l’envoyer au recyclage ou le garder pour le réutiliser sur nos autres unités, précise Dominique Caillé. C’est le cas des matelas, matériels de sport, vêtements, grues et canots de sauvetage… Certaines pièces emblématiques du poste de commandement, par exemple, seront conservées à titre mémoriel au siège des Abeilles ou d’Econocom. Il y avait aussi du matériel sur la Languedoc qui était en fin de vie, mais qui intéressait l’association du père Jaouen, l’AJD, à qui nous l’avons donné. » Des bras d’épandage ont été restitués au Centre d’expertise pratique de lutte antipollution (CEPPOL), qui est aussi intervenu pour vider la soute contenant le produit dispersant utilisé lors des marées noires.

Les marins chargés de débarrasser le navire disent leur émotion face à la déconstruction, tout en affirmant qu’ils sont « plutôt favorables à ce choix, car c’est une “belle fin” pour ce navire si connu », précise le second capitaine, Gildas Ribau. Au cours du dernier jour consacré à ce travail, ils ne sont plus que cinq membres d’équipage – un matelot, un mécanicien, le lieutenant, le second et le cuisinier – et le repas se prend exceptionnellement dans le carré des officiers.

Les derniers litres de gasoil et d’huile récupérables ont été pompés et débarqués quelques jours avant. Le lendemain, ils passeront la main au personnel de Navaléo. Mais la société des Abeilles International ne lâche pas pour autant complètement ses anciens navires : « Nous suivrons la déconstruction, lors de points d’étape », explique Dominique Caillé. Entre-temps, Navaléo a prévenu les autorités françaises, et leur a transmis le plan de recyclage, du début jusqu’à la gestion des déchets, pour qu’elles puissent vérifier que l’intervention se fait dans le respect des normes.

En théorie, les opérations de dépollution peuvent débuter, mais le planning de Navaléo est chargé : début janvier, les équipes travaillent sur son frère en construction, la Languedoc, puis elles sont accaparées par la déconstruction de bateaux de pêche dans le cadre du plan de sortie de flotte. Finalement, en mars 2023, les ouvriers de Navaléo reposent le pied sur le pont de l’Abeille Flandre pour les curages noir – vidange des hydrocarbures –, vert – déconstruction des emménagements, des cloisons – et rouge – désamiantage –, des étapes indispensables avant l’entrée du navire dans la forme.

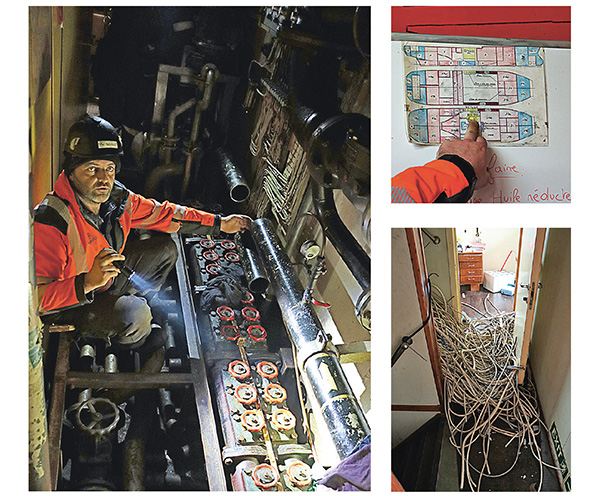

« Nous travaillons à trois pour l’opération de curage noir, explique Samuel Begoc, responsable du dégazage, qui nous accueille début avril. Nous évacuons ce qu’on appelle les impompables, c’est-à-dire tous les restes de gasoil, huile moteur, huile hydraulique, huile de vidange, dans toutes les soutes et tous les circuits du navire. Nous devons minimiser tous les risques de pollution et d’incendie lors du découpage au chalumeau et à la pince en cale sèche. » Samuel Begoc a travaillé longtemps en dépollution et en dégazage dans les stations-service et chez les particuliers. « Pour les bateaux, j’ai appris sur le tas, ajoute-t-il en nous faisant visiter l’Abeille Flandre. J’avais travaillé à la vidange de navires, donc je savais déjà comment ça fonctionnait quand j’ai intégré Navaléo. »

On prépare l’étape suivante : le démontage de la tuyauterie

Le navire est plongé dans l’obscurité. Seules des guirlandes lumineuses de chantier, fixées le long des coursives et des descentes, nous éclairent. En salle machine, la chaleur habituelle et un « poum-poum » régulier nous accueillent : il s’agit d’une pompe qui aspire les restes d’huile dans l’un des réservoirs, situé sous nos pieds. « Nous évacuons les résidus jusque dans une citerne sur le quai, poursuit Samuel Begoc. Elle partira ensuite en centre de traitement. »

Quand les équipes estiment qu’il ne reste plus d’huile ou de gasoil dans une cuve, une ventilation est mise en route pour aspirer les gaz en suspension. Ensuite, un contrôleur d’atmosphère vient y vérifier la qualité de l’air. Pour qu’il puisse en autoriser l’accès, il faut qu’il y ait 20,90 pour cent d’oxygène, pas de risque d’explosion, pas de monoxyde de carbone ni d’hydrogène sulfuré. Dès lors, l’ouvrier peut descendre par le trou d’homme dans la cuve, en combinaison étanche, bottes et masque à cartouches, pour nettoyer à grande eau le réservoir. « Il peut y rester deux heures, deux heures et demie », ajoute Samuel Begoc. Si jamais l’accès est interdit du fait des résidus de gaz, la ventilation est à nouveau lancée.

© Vincent Brandsma

Dans le même temps, on prépare l’étape suivante : le démontage de la tuyauterie. Quand on voit les kilomètres de conduits d’huile et de carburant partir dans tous les sens selon une logique qui nous échappe, le travail paraît titanesque. Pourtant, l’équipe a bien en tête l’intégralité du circuit pour savoir où va quel tuyau. « Nous disposons des plans, mais ils ne sont plus forcément à jour, donc nous vérifions nous-mêmes, explique Samuel Begoc. Les Abeilles sont de vieux bateaux, mais bien conçus, c’est assez logique. Et nous avons déjà travaillé sur la Languedoc. »

Dorian, l’un des ouvriers, s’arme de sa scie sabre pour découper un tuyau au niveau d’un coude. « Nous n’utilisons pas d’outils qui pourraient faire des étincelles », précise Samuel Begoc. Le crissement de l’outil sur le métal envahit l’espace feutré de la machine et, bientôt, l’intérieur du tuyau apparaît : il est plein d’huile noire et visqueuse. D’autres coupures ainsi pratiquées révèlent les restes de fluides que l’équipe de Samuel Begoc pompera jusqu’à la dernière goutte.

Dans les ponts supérieurs, on ne chôme pas non plus : deux ouvriers démontent tous les emménagements. Une très forte musique pop s’échappe d’un étage et nous débouchons, au détour d’une coursive, sur l’ancien carré des officiers, à peine reconnaissable, tant il est encombré de morceaux de bois et de plastiques déchirés. Ces déchets seront triés au centre de Guipavas des Recycleurs bretons : certains seront réutilisés pour fabriquer des objets et d’autres seront broyés et conditionnés pour se transformer en Combustibles solides de récupération (CSR) destinés aux chaufferies du nord de l’Europe.

Ici aussi, l’ampleur de la tâche à accomplir est impressionnante. Les ouvriers s’affairent, méthodiquement, sur chaque pièce. Tout est récupéré, « jusqu’aux circuits électriques que nous démontons pour récupérer les fils de cuivre et la gaine en caoutchouc qui les protège ».

Les jours et les semaines se succèdent et, en mai, l’Abeille Flandre est vide. Ses grandes soutes, dont la plus importante fait 300 mètres cubes, sont désormais propres et sèches. Les éléments amiantés sont enlevés en suivant une procédure stricte, définie par la loi française : il faut d’abord dépoussiérer, confiner les pièces ou les zones des pièces amiantées, enlever ces dernières, puis contrôler à nouveau pour vérifier qu’il n’en reste pas. Les éléments amiantés ne pourront la plupart du temps pas être recyclés, et seront envoyés sur le centre d’enfouissement technique des Recycleurs bretons à Guipavas.

Il ne reste plus qu’à prédécouper le château « en pratiquant des trous au chalumeau qui seront des points d’accroche pour la grue, explique Olivier Lebosquain. On le fait à quai pour gagner du temps. » Enfin, la coque est posée dans la forme sur ses tins, dont la disposition, plus basse que pour les bateaux en réparation, a été confiée à un bureau d’études : le navire doit être légèrement surélevé et son assiette, maintenue.

« Une fois les ballasts vidés, on commence le découpage, poursuit Olivier Lebosquain. Pas n’importe où, attention. La difficulté, c’est de conserver la stabilité du bateau sur son attinage. On débute par les extrémités, la poupe ou la proue, et on avance comme ça, de haut en bas, en laissant toujours le fond du navire comme une semelle. Nous avons une méthodologie générale, mais chaque bateau est différent – épaisseur de coque, positionnement des renforts, etc. –, donc nous travaillons en amont sur ses spécificités pour ne pas avoir de surprise. »

Même pour deux navires presque identiques comme l’Abeille Languedoc et l’Abeille Flandre, la méthode a été un peu différente : « Nous avons commencé par l’arrière pour la première et, là, pour la Flandre, comme on devait enlever rapidement les hélices pour les livrer aux acheteurs, on a commencé à grignoter à la pince par l’avant, précise Denis Torillec. Et ça fonctionne mieux parce qu’à l’avant, il y a beaucoup de grands espaces vides, les grandes soutes. Nous sommes allés plus vite au début, ce qui est motivant pour les gars, même si in fine, nous avons mis à peine moins de temps. »

Quand nous revenons mi-septembre, les ouvriers et les engins hydrauliques ont commencé à morceler l’arrière, laissant le milieu encore debout – le château est déjà parti au recyclage –, toujours pour conserver la stabilité du navire. Les deux hélices ont été déposées et sont parties pour une nouvelle vie ; l’une servira à la société Atlantic Propulsion Service pour l’apprentissage, l’autre, sera exposée sur le quai Malbert à côté de La Recouvrance, à Brest. « Les fonds seront découpés par gros blocs de 7 à 8 tonnes au chalumeau, puis relevés à la grue », ajoute Denis Torillec. Les moteurs, enfin, seront enlevés pour être, eux aussi, recyclés, pièce par pièce. « Nous développons actuellement une filière de réemploi, précise Marjorie Guirriec, directrice de la communication chez Navaléo, mais c’est encore le tout début, et les moteurs des Abeilles étaient trop vieux. »

Un ouvrier travaille ici sur le safran au chalumeau,

et un autre asperge le sol pour enrayer un départ de feu.

Les morceaux de bois dur sur le sol protègent le fond de la forme lors des chutes de pièces.

© Mélanie Joubert

L’arrivée du navire mobilise tous les métiers portuaires

La présence de Navaléo sur le port de commerce participe de l’économie et « met en lien différents métiers et entreprises », souligne Thierry Sauvin, chercheur en économie à l’université de Bretagne Occidentale, qui a mené une étude il y a quatre ans sur la déconstruction et son impact sur le territoire brestois. De fait, l’arrivée du navire mobilise tous les métiers portuaires : remorqueurs, pilotes, lamaneurs pour le mettre dans la forme, bureau d’études pour l’attinage, agents du port, et, en aval de la déconstruction, tout le secteur du recyclage.

Pourtant, au milieu des années 2010, une telle activité à Brest n’avait rien d’évident à cause de « la vision souvent négative de ce secteur, comparé à la construction ou à la réparation », remarque Thierry Sauvin. La crainte de nuisances sonores ou visuelles a par ailleurs incité des associations riveraines à s’y opposer.

À gauche : la presse-cisaille Copex de Navaléo coupe et compresse les morceaux de ferraille,

achevant le travail des chalumistes.

© Mélanie Joubert

La grue s’arrête. C’est la pause déjeuner pour tout le monde, et la relève pour les ouvriers qui ont embauché à 6 heures. Le chantier avance à un bon rythme jusqu’aux dernières opérations : le démontage des fonds, remplis de béton, et l’enlèvement des moteurs. Les 25 et 26 septembre, une fois la forme nettoyée, le locataire suivant, Piriou, y calera un navire en réparation. Quant aux équipes de Navaléo, elles planchent déjà sur le prochain contrat de déconstruction : un navire de la Scapêche, recyclé à la fin de l’année. Pour 2024, en revanche, pas de déconstruction en vue, mais « plutôt des chantiers de dépollution industrielle, précise Pierre Rolland, président de Navaléo. Si quelques donneurs d’ordre nous font confiance – comme la Région ou des armateurs locaux –, nous n’avons encore aucun projet conséquent permettant de maintenir une filière pérenne. »

Pour remplir son carnet de commandes, Navaléo mène un travail de longue haleine afin de se faire connaître auprès des armateurs et de les convaincre de venir déconstruire à Brest. Un lobbying qui participe au développement de l’économie circulaire dans un port qui a vu naître tant de navires et qui pourrait les voir revenir pour leur ultime escale. ◼

ENCADRÉS

La déconstruction navale en France

Outre Navaléo, la France dispose de trois autres sociétés de déconstruction navale agréées par l’Union européenne. Créée en 2008 sur le slipway de l’ancien chantier Gardet au Havre, Baudelet Environnement est sans doute la plus ancienne. En 2017, cent soixante navires y avaient déjà été déconstruits. Le slipway peut accueillir de nombreux types d’unités, mesurant jusqu’à 130 mètres de long, et toutes les étapes de déconstruction y sont menées. Le chantier travaille avec des déchèteries et des centres de tri où il envoie les matériaux à recycler.

Bordeaux Port Atlantique a ouvert un chantier au début des années 2010 dans le terminal multivrac de Bassens. La forme de radoub numéro 3 accueille des navires mesurant jusqu’à 240 mètres de long et 34 mètres de large. Les matériaux sont ensuite envoyés au pôle recyclage du port.

Enfin, sur le site de l’ancien chantier naval du Trait à Rouen (fermé en 1972), une activité de déconstruction a aussi débuté en 2018, avec l’implantation de Demonaval Recycling. Après des travaux, le site dispose désormais de deux slipways pour hisser des navires allant jusqu’à 140 mètres de long et d’une dalle étanche de 1 400 mètres carrés, équipée d’un séparateur d’hydrocarbures et d’un décanteur particulaire, ce dernier permettant de traiter l’eau. ◼ M. L.-C.

Une déconstruction à la pointe de l’innovation

L’ONG Shipbreaking Platform suit les navires en déconstruction dans le monde, effectuant des rapports et des contrôles via les associations partenaires de terrain. Elle prône aussi l’amélioration des conditions de travail pour les personnels, une question qu’elle traite dans Breaking Out, un magazine paru en ligne en septembre 2022. Elle y présente les technologies innovantes en cours de développement ou déjà opérationnelles, destinées à améliorer les outils de travail. Elle propose ainsi la généralisation du découpage au jet d’eau, qui consiste à libérer de l’eau sous haute pression mélangée à des substances abrasives naturelles, comme le sable.

De nombreuses entreprises et des laboratoires universitaires du nord de l’Europe explore également des pistes pour limiter la présence de travailleurs à bord des navires lors de la déconstruction grâce à la robotique et à l’automatisation. L’entreprise néerlandaise Aseco Europe assure ainsi qu’elle pourrait déconstruire des navires en six jours en utilisant des câbles pour les découper en blocs, lesquels seraient ensuite retravaillés par des machines. Ces perspectives sont intéressantes sur le plan de l’environnement, mais elles nécessiteront beaucoup d’investissements de la part des entreprises, déjà en concurrence avec les chantiers asiatiques. Elles réduiront la demande de main-d’œuvre, qui devra aussi être plus qualifiée. À l’heure où l’Union européenne négocie un Green Deal, incluant des mesures pour décarboner les différents secteurs industriels, l’ONG insiste sur l’importance de la déconstruction navale et du recyclage des matériaux. ◼ M. L.-C.

Pour une valorisation de l’acier recyclé

L’industrie sidérurgique est responsable de 9 pour cent des émissions globales de CO2 en Europe, d’où l’importance de recycler l’acier. Chaque tonne de ferraille recyclée permet d’économiser 1,4 tonne de dixoyde de carbone.

Environ 20 pour cent de l’acier recyclé en Europe est exporté – notamment vers la Turquie, où les usines de recyclage sont plus performantes. Pourtant, l’UE importe aussi de l’acier car les entreprises se montrent encore réticentes face à ce matériau de « seconde main » : même si elle est en principe recyclable à 100 pour cent, dans les faits, l’acier est souvent dégradé.

« La ferraille provenant des navires est une très bonne matière première secondaire, affirme Lucia Sali, porte-parole d’Eurofer, une association qui regroupe trente-cinq sociétés sidérurgiques européennes. Cela explique en partie que les pays champions du recyclage naval (Bangladesh, Pakistan, Inde) accordent tant d’importance à ce secteur. Exporter nos navires en fin de vie là-bas nous prive d’une ressource renouvelable de grande valeur qui répond à l’ambition climatique et environnementale de l’Union européenne. » ◼ M. L.-C.

En souvenir des Abeilles

« Ce n’est pas d’un objet que je suis tombé amoureux, écrit Hervé Hamon, dans son livre L’Abeille d’Ouessant. Sans doute, la silhouette d’un remorqueur ne ressemble-t-elle à aucune autre. L’étrave, superbe, broie la plume, et la poupe, au ras de l’eau, encaisse toutes les déferlantes. Alliage paradoxal de la morgue et de la vulnérabilité. […] Mais j’ai surtout cédé aux rencontres. Ce bateau-là, cette belle machine n’est rien sans l’art de ceux qui s’en servent. Cela est vrai d’une pelleteuse ou d’un Airbus. Mais la singularité du remorqueur d’assistance est qu’il échappe, en opération, à la routine : quand il est requis, la banalité n’a plus cours. […] Le site de Brest pose des problèmes inhabituels. La rade est vaste, les courants violents. Pour atteindre le rail, il faut compter deux à trois heures de route, des heures qui deviennent très longues lorsqu’un cargo est en difficulté à proximité des écueils. C’est pourquoi l’Abeille Flandre, même si aucune alerte n’est déclenchée, quitte le port dès que la force du vent atteint 25 nœuds. »

Évoquée avec émotion dans ce texte, l’Abeille Flandre a en effet une histoire singulière ; sa déconstruction n’a d’ailleurs pas fait l’unanimité, d’aucuns souhaitant la transformer en musée. Lancée en 1978 sous le nom de Neptun Suecia par le chantier Ulstein en Norvège, avec le Neptun Gothia, son frère en construction, l’Abeille Flandre est destinée à travailler dans l’offshore pour l’armateur suédois Broström. Mais dès la fin de la construction, les deux navires sont désarmés. À ce moment, les Abeilles International, tout juste créées par la signature d’un contrat entre la société de remorquage Les Abeilles et la Marine nationale pour la mise en place d’un service de sauvetage en haute mer, s’intéressent aux deux Neptun qu’elles acquièrent bientôt. Le premier, devenu l’Abeille Flandre, se rend à Brest, le second, l’Abeille Languedoc, à Cherbourg. La Flandre interviendra lors de nombreux épisodes de pollution, comme la marée noire de l’Erika en décembre 1999 ou le naufrage du chimiquier Ievoli Sun en octobre 2000. Remplacée à Brest par l’Abeille Bourbon en 2005, elle est envoyée continuer son service à Toulon. Arrivant en fin de vie en 2022, elle retourne à Brest pour entrer en déconstruction, tandis que l’Abeille Méditerranée reprend le service au port de Toulon. L’Abeille Languedoc a suivi un parcours similaire : remplacée une première fois en 2005 par l’Abeille Liberté, elle a continué à travailler à La Rochelle, avant de céder la place à l’Abeille Normandie en 2022. Elle a été déconstruite au début de l’année 2023 par Navaléo. ◼ M. L.-C.

Dans le pays de Brest, une difficile installation

À ses débuts, Navaléo ne fait pas l’unanimité à Brest. Dans une étude publiée en 2020, des chercheurs de l’université de Bretagne occidentale ont cherché à savoir pourquoi les acteurs locaux sont réticents à l’égard de tout projet de diversification. « Un territoire est marqué par les entreprises qui y sont implantées. À Brest, nous avons principalement une industrie de la défense, où la construction navale est très valorisée, au contraire de la déconstruction, perçue négativement, explique Thierry Sauvin. Les acteurs dans le secteur militaire sont aussi plus souvent dans une logique attentiste, assez peu entreprenariale, où l’on ne prend pas d’initiatives. »

Reste aussi la question de l’acceptabilité sociale d’une activité produisant de la pollution, atmosphérique, visuelle et sonore, problème récurrent quand on évoque la réindustrialisation dans notre pays. « La transition écologique nécessite une certaine réindustrialisation de nos territoires, ce que les pouvoirs publics peuvent tenter de rendre acceptable, ajoute Thierry Sauvin. Au port du Havre, qui a été beaucoup déconnecté de la ville, avec une certaine externalisation, la collectivité a créé un port center, où les habitants peuvent venir se promener, en apprendre plus sur ses métiers et comprendre l’importance de la filière. » ◼ M. L.-C.

À lire :

NGO Shipbreaking Platform, Breaking out, septembre 2022 (à découvrir sur le site Internet de l’ONG) ;

Hervé Hamon, L’Abeille d’Ouessant, Seuil, Paris, 1999.