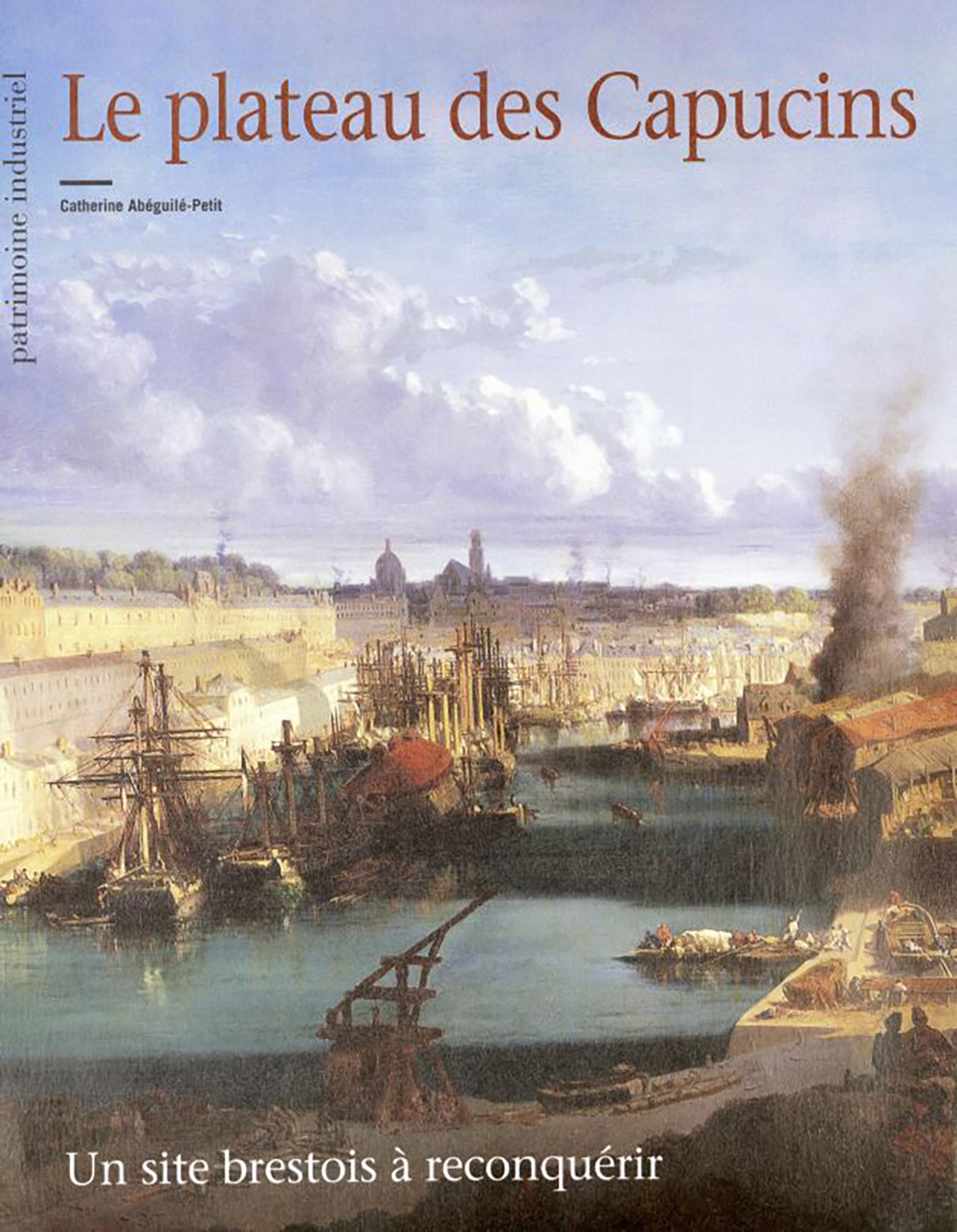

Par Catherine Abéguilé-Petit - Pour l'arsenal de Brest, qui a cédé à Toulon sa position dominante, la construction des ateliers du plateau des Capucins, entamée en 1840, est porteuse de tous les espoirs. Conçue pour s'adapter à l'évolution de la flotte de guerre, cette usine à la pointe des techniques de son temps va contribuer à la réalisation de quelques-uns des plus beaux fleurons de notre Marine. Aujourd'hui désaffecté, le site se cherche une nouvelle vocation. Quant au dernier marteau-pilon à vapeur de Pontaniou, il pourrait avantageusement figurer dans l'ensemble réhabilité des Capucins.