Par Yann Kermarec – Si, le plus souvent, on peut réaliser seul l’entretien de son bateau en bois, arrive un temps où quelques interventions plus lourdes nécessitent de faire appel à un professionnel. Pour vivre cette expérience, Le Chasse-Marée a choisi de suivre la restauration d’un Dinghy 12 pieds. En commençant par la première étape : l’expertise pour devis.

1/ Une expertise pour un devis

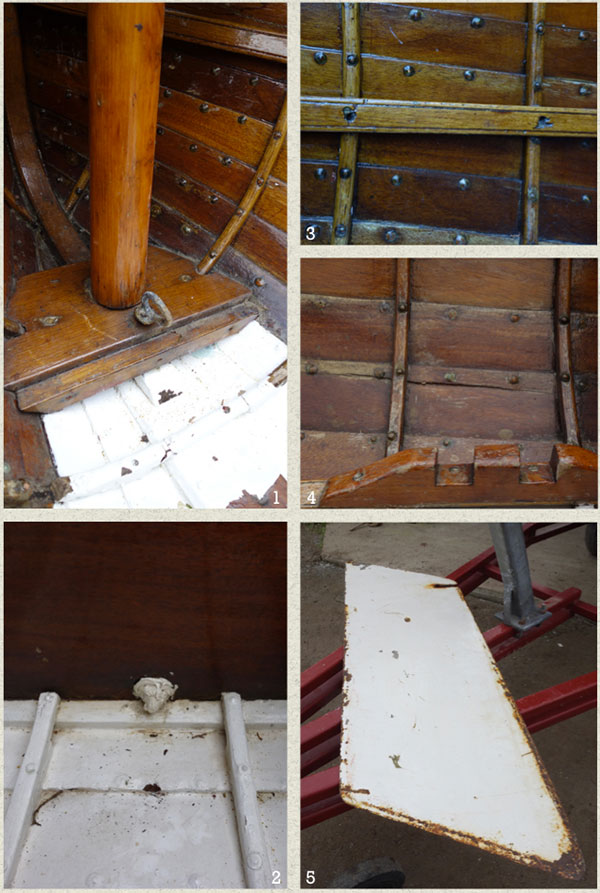

D’accord, c’est un dériveur à clins d’acajou, il a soixante-dix ans, il est sec car tiré à terre entre chaque sortie… Mais tout de même, cette eau ! À peine dix minutes se sont écoulées depuis l’appareillage de la cale que les fonds baignent déjà. À la barre, le propriétaire de ce Dinghy 12 pieds, une ancienne série olympique centenaire (CM 195), tente de repérer les « fuites ». Forcément, à chaque coup de gîte, ça suinte par endroits au niveau des œuvres-mortes, mais ce n’est pas suffisant. Côté tableau, tout semble- aller. Pour ce qui est du puits, difficile de se prononcer car le bas des joues fait trempette. Par contre, sous l’emplanture de mât, c’est comme si on avait laissé un petit robinet ouvert…

Trois heures plus tard, la navigation terminée et de retour à terre, il suffit au propriétaire de soulever les planchers pour trouver deux membrures cassées en arrière du brion. Les efforts structurels étant ici importants, serait-ce l’origine de la voie d’eau ? Plus loin, d’autres- membrures semblent également fêlées quand on y regarde de près, tandis qu’un clin est fendu dans les fonds. La serre aussi pose problème, quelques vis ayant ovalisé leur passage. C’est dit, cet hiver le dériveur sera confié à un chantier.

Pour un bateau comme pour une maison, il convient d’interroger plusieurs professionnels – on parle souvent de trois – afin de croiser les avis, les tarifs. Pour autant, il ne s’agit pas d’aller chez n’importe qui. La réputation entre en ligne de compte, les compétences et le savoir-faire aussi : un expert de la grosse charpente n’est pas forcément le plus à même de travailler sur du clin d’acajou riveté de quelques millimètres d’épaisseur, et vice versa… Enfin, dans le cas où l’on souhaite suivre l’avancement des travaux, il est intéressant de privilégier une entreprise proche de son domicile et une équipe qu’on aura plaisir à rencontrer. Mais attention, si vous sollicitez plusieurs professionnels, faites-le de manière responsable. Pour un patron de chantier, rien de pire qu’un propriétaire auquel on a consacré quelques heures et dont on reste sans nouvelles. Les charpentiers apprécieront toujours de pouvoir détailler et argumenter leur proposition pour ne pas en rester à un simple tarif au bas d’une feuille.

Au final, le propriétaire de notre Dinghy a choisi pour sa part de confier son bateau au chantier des Ileaux, à Noirmoutier, une entreprise qui a lancé la chaloupe Jeanne J et restauré le baliseur Martroger, mais qui a aussi à son actif la restauration de plusieurs unités légères et la fabrication de « day-boats » racés en bois moderne réputés pour leurs performances et leur qualité de construction. Ultime atout : le Dinghy pourra être livré pour la saison 2015. C’est donc cette expérience que nous allons vous faire partager.

La rencontre avec Frédéric Maingret, patron du chantier, a lieu à la mi-octobre. Les présentations faites, le professionnel a besoin d’en savoir plus sur le rapport du propriétaire à son bateau. Quelle est leur histoire commune ? Naviguent-ils en balade ou en régate ? En solitaire ou en famille ? À quelle fréquence ?, etc. Toutes ces questions ont pour but de permettre à Frédéric de déterminer avec précision les solutions qui lui semblent les meilleures.

Puis c’est au propriétaire d’exposer les problèmes constatés. Nous l’avons vu plus haut, il est question de membrures cassées, de clin fendu, de serres abîmées… Voilà pour les soucis principaux. Mais d’autres points doivent aussi être examinés. Il y a quelque temps, suite à la rupture de l’axe de la dérive, ce dernier a été remplacé, mais sans parvenir à glisser une entretoise entre les joues. Résultat : si on serre, celles-ci se rapprochent… Un jour, un clin endommagé a été rebouché à l’époxy chargé. Il conviendrait de le réparer sérieusement. Par endroits, le chant du galbord semble détérioré. Un signe ?

Et puis, tant qu’à y être, quelles seraient les préconisations du chantier pour remettre le bateau au top de sa forme ? Peut-on combler le numéro de voile gravé sur le tableau, marque tellement inélégante ? Comment traiter la rouille de la dérive et de la bande-molle sans remplacer cette dernière qui se termine par un joli cœur ? Quel serait le coût d’un décapage-vernissage ? Comment optimiser l’accastillage et les réglages ? Peut-on améliorer le calage sur la remorque pour éviter que le bateau souffre sur la route ?

LE JUSTE MILIEU ENTRE LA NÉCESSITÉ ET LA RAISON

C’est alors au tour de Frédéric Maingret de se prononcer. D’abord, il constate que c’est un bateau qui a été plutôt bien entretenu. « Il est joli, cohérent. Les bancs sont propres-, comme le puits qui ne présente pas de traces noires caractéristiques d’humidité. » Pour autant, il y a bien des problèmes, à commencer par cet envahissement anormal. Pour le professionnel, certes il y a les membrures cassées, mais c’est probablement l’emplanture de mât qui doit être vue de près pour comprendre où elle appuie quand l’espar travaille en compression. Galbords et ribords devraient également être remplacés. Ces clins ne sont pas forcément en bout de course, mais ce sont des pièces structurellement importantes et il faut pouvoir compter sur elles. Frédéric remarque également que beaucoup de têtes de rivets ont disparu à force de ponçage. Dans les hauts ce n’est pas grave, mais dans les fonds il faudra remplacer ceux qui sont trop usés. Enfin, il note que des cordons de Sikaflex ont été tirés le long de chaque couture à l’extérieur… « C’est une mauvaise idée, précise-t-il. Le Sika a de grandes qualités… à condition de l’utiliser correctement, notamment en veillant à respecter la bonne épaisseur. Idéalement, il faudrait décaper les fonds pour voir où l’eau est susceptible de rentrer, puis appliquer un mastic norvégien. »

C’est alors au tour de Frédéric Maingret de se prononcer. D’abord, il constate que c’est un bateau qui a été plutôt bien entretenu. « Il est joli, cohérent. Les bancs sont propres-, comme le puits qui ne présente pas de traces noires caractéristiques d’humidité. » Pour autant, il y a bien des problèmes, à commencer par cet envahissement anormal. Pour le professionnel, certes il y a les membrures cassées, mais c’est probablement l’emplanture de mât qui doit être vue de près pour comprendre où elle appuie quand l’espar travaille en compression. Galbords et ribords devraient également être remplacés. Ces clins ne sont pas forcément en bout de course, mais ce sont des pièces structurellement importantes et il faut pouvoir compter sur elles. Frédéric remarque également que beaucoup de têtes de rivets ont disparu à force de ponçage. Dans les hauts ce n’est pas grave, mais dans les fonds il faudra remplacer ceux qui sont trop usés. Enfin, il note que des cordons de Sikaflex ont été tirés le long de chaque couture à l’extérieur… « C’est une mauvaise idée, précise-t-il. Le Sika a de grandes qualités… à condition de l’utiliser correctement, notamment en veillant à respecter la bonne épaisseur. Idéalement, il faudrait décaper les fonds pour voir où l’eau est susceptible de rentrer, puis appliquer un mastic norvégien. »

La serre, surtout à tribord, a bien un problème de fixation. À l’avant, les deux membrures cassées seraient remplacées par des pièces en acacia, probablement en deux parties – une de chaque côté de la quille – pour réduire les points durs, solution qui offre aussi l’avantage d’une pose plus aisée. « Pour les autres, il faut voir. Certaines semblent cassées, mais pourraient être réparées. Quel-ques-unes au milieu ont un pied décollé du fond ; il va falloir comprendre pourquoi. » En clair : tout ne serait pas à changer !

Les clins abîmés seraient réparés. Dérive et bande-molle seraient démontées, sablées, galvanisées à chaud puis peintes. L’axe de la dérive serait refait. « Concernant le numéro gravé dans le tableau, il n’y a pas vraiment de solution. Un romaillet se verrait et la pièce de bois n’est pas suffisamment épaisse pour être rabotée jusqu’à faire disparaître l’inscription. Et puis, quelque part, ça appartient à l’histoire du bateau. »

Remorque et accastillage seraient vus en fin de chantier. Quant aux vernis… « C’est un produit qui magnifie le bois et le protège. Cela dit, confier le décapage et l’application du produit à un professionnel représente un coût exorbitant pour une telle unité. Et c’est un travail qui ne connaît pas de solution transitoire. Si le vernis n’est pas fait dans les règles de l’art, le client sera déçu du résultat… et donc du chantier. Donc, à moins que le propriétaire tienne absolument à nous confier cette tâche, je conseille souvent aux gens de le faire eux-mêmes à raison de quelques heures le week-end durant les longs mois d’hiver. D’autant que décaper est un travail agréable : on retrouve la jeunesse du bois. »

C’est ainsi que se conclut l’expertise du professionnel, laquelle sera détaillée dans un devis ou chaque tâche sera précisée et associée à un nombre d’heures – le tarif horaire est en moyenne de 40 e dans les chantiers –, avec le coût des matériaux, certaines options étant possibles. « Nous pouvons tout faire, conclut Frédéric. La seule limite est celle du client. Certains ont un attachement considérable à leur bateau, pour tout un tas de raisons. Alors ils sont seuls juges. Pour d’autres, ce n’est pas le cas et alors je me permets de les faire réfléchir par rapport à l’intérêt du bateau, leur pratique… » C’est bien cette parole que le propriétaire du Dinghy 12 a entendue.

2/ Le démontage

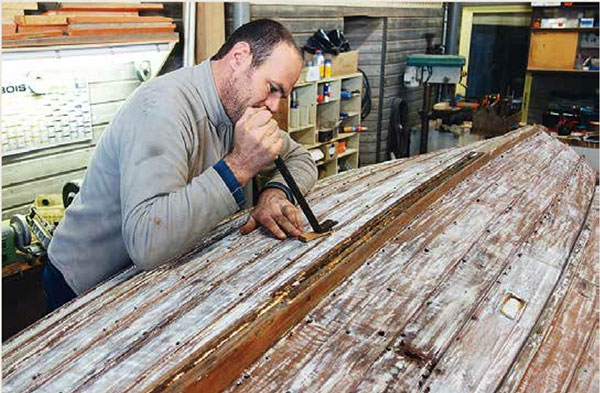

Tout commence par l’installation du chantier. « Le bateau est petit, léger (moins de 100 kg), il faut en profiter, précise Frédéric Maingret, le patron des Ileaux, cheville ouvrière de cette restauration. En installant la coque sur un chantier doté de roulettes, on pourra la déplacer au besoin, pour travailler à la lumière du jour ou pour libérer un espace. Elle doit être calée suffisamment haut pour que l’on soit à l’aise quand on est en dessous. Quand on travaille par-dessus, on monte éventuellement sur une estrade afin d’être toujours à une hauteur de travail confortable. » Frédéric note également la nécessité d’avoir un bon éclairage, de l’électricité à proximité et son établi avec tous les outils nécessaires sous la main pour ne pas perdre du temps à se déplacer.

La première opération consiste à décaper la peinture des œuvres-vives pour constater l’état du bordé. Aux Ileaux, on utilise un décapeur thermique dont on peut régler la température et l’intensité du souffle, ainsi qu’un grattoir de type Sandvik avec lame au carbure de tungstène. Le charpentier fait alors connaissance avec son malade. « J’ai trouvé une seconde flottaison, précise Frédéric. Celle actuelle suit le chant d’un clin – comme par hasard de la largeur d’un scotch à peinture –, ce qui n’est ni logique, ni harmonieux. La précédente est 2 cm plus bas ; elle doit donner l’impression d’un bateau plus léger sur l’eau. » On trouve également plusieurs scarfs, une zone de pourriture probablement consécutive à un choc, ou encore une réparation grossière à l’avant. « Le propriétaire m’a expliqué qu’il y a deux ans, le bateau a touché l’angle- d’un fer droit sur la remorque lors d’une mise à l’eau. Déjà, ce n’est pas normal qu’il y ait un tel danger sur le chariot. Ce sera donc à revoir. Ainsi, pour terminer la saison, il a fait ce rebouchage de fortune avec une chute de bois noyée dans un mastic époxy, tout en se disant que ce serait provisoire. Or, comme souvent, ça dure ! C’est fou d’ailleurs comme on retrouve ce mastic verdâtre commercialisé par une grande marque sur plein de bateaux qui passent chez nous ! »

Les quilles d’échouage seront aussi à remplacer. « Leurs extrémités sont abîmées. À l’origine, il devait s’agir d’une seule pièce, affinée aux extrémités. Un jour forcément, les bouts se sont dégradés car le serrage sur le clin ne peut être optimal étant donné la faible épaisseur. Alors, on a coupé ce biseau. Puis le phénomène s’est reproduit. Alors on a coupé encore un bout. Et, comme après cela la quille n’était plus assez longue, on l’a prolongée avec une nouvelle extrémité. Désormais, c’est cet ajout qui constitue un point de faiblesse. Une bonne solution serait de façonner des extrémités affinées en bronze qui intègrent l’amorce de la véritable quille d’échouage en bois. »

On peut alors démonter l’emplanture de mât, tenue notamment par un boulon à œil traversant qui sert à saisir la poulie du câble de dérive, le cunningham et le hale-bas, ce même piton qu’on utilisait jadis pour hisser le bateau sur un porte-manteau, le Dinghy 12 pieds ayant été conçu il y a un siècle comme une annexe. « Une fois enlevée la bande-molle depuis l’étrave jusqu’au puits, puis dévissé le romaillet qui, dans la quille, permet d’accéder au boulon, on a découvert un écrou oxydé qu’il a fallu couper puis casser. Ensuite, le boulon ne voulant pas sortir, on a saisi une sangle à cliquet entre son œil et une traverse du chariot située à l’aplomb. Une fois la sangle sous tension, on a donné un coup sec à la masse sur l’extrémité du boulon qui a alors chassé. »

Bonne nouvelle, la quille en pitchpin est comme neuve. « Elle a encore l’odeur d’un bois fraîchement coupé. Mais il n’est pas impossible que le bateau ait fait un peu d’eau par ce boulon… même s’il ne voulait pas sortir. Quant à l’emplanture, elle est en bon état. Néanmoins, il se peut aussi que cette pièce ajustée voici soixante-dix ans sur les membrures et l’étrave contribue aujourd’hui à « ouvrir » la coque quand le mât travaille en compression. Il va falloir regarder cela de près. »

LES ABDOMINAUX SE FONT SENTIR AU CINQUIÈME RIVET…

2 et 3) Une fois le rivet rogné, la coupelle saute.

4) Il ne reste plus qu’à chasser le corps du rivet.

5) L’emplanture de mât.

La coque remise à l’endroit, il s’agit maintenant de faire sauter les coupelles de rivets correspondant aux clins à démonter à la rogneuse à tête diamant. « On utilise cet outil de précision car les membrures seront pour la plupart conservées. Dans le cas où on compte remplacer les couples, on s’embête moins : on coupe tout à la meuleuse. » Casque sur les oreilles, les mains bien calées, Frédéric attaque chaque matage jusqu’à ce que la coupelle saute, un travail d’une dizaine de secondes qu’il va réitérer autant de fois qu’il y a de rivets à enlever. « Le principal risque est de riper et d’abîmer un clin. Il faut aller vite pour éviter que le métal ne chauffe exagérément et brûle le bois. »

Une fois les coupelles tombées, on peut chasser les rivets. L’idéal est d’être deux : tandis que l’un tape, l’autre maintient un tas à proximité de chaque tête de rivet, ou une tenaille ouverte sur la tête afin d’empêcher les fibres du bois de venir avec le rivet. « Sans ça, explique Frédéric, c’est tout le bordé qui vibre. » Et de joindre le geste à la parole : à chaque coup porté, on a l’impression qu’il va tout casser… et pourtant le rivet ne bouge pas.

Avant que je ne passe sous la coque pour maintenir le tas, les tympans protégés, Frédéric m’explique la procédure. « On part de ce rivet, puis on descend le long de la membrure jusqu’à la quille. Ensuite, on recule d’une maille, et on remonte de trois clins. Puis on recule d’une maille, et on redescend, etc. S’il y a un problème, tu cries pour que je m’arrête. Si c’est moi qui fais une pause, je tape trois petits coups secs et rapprochés pour te prévenir. C’est une manière de faire très utile sur les gros bateaux où on ne se voit ni ne s’entend. » Et la chasse de commencer. À genoux, la masse maintenue à hauteur des yeux, les abdominaux se font sentir au cinquième rivet. Au dixième, on commence à compter ceux qui restent… « Et encore, s’amuse Frédéric, ce n’est rien comparé au rivetage ! »

Une fois tous les rivets chassés, on retourne à nouveau la coque pour repérer les vis de varangues sous la peinture et le mastic. Une varangue doit être déposée car elle empêche l’accès à une membrure qui montre de sérieux signes de pourriture – coincée de partout, elle a souffert de la stagnation d’eau. Quatre autres varangues – celles interrompues par le puits – doivent aussi être démontées car elles sont décollées de la quille. « Peut-être à cause d’une accumulation de saletés, précise Frédéric. Quand une varangue en bon état peut être conservée, on la nettoie, comme le bordé qu’elle recouvre, puis on la remet en position. Si elle s’applique correctement sur sa longueur, c’est bon. Sinon on l’ajuste. C’est un travail qu’il faut réaliser avant d’enlever les clins, car ces derniers conservent la forme de la coque. Il ne faut jamais tout démonter en même temps au risque de perdre les lignes. Donc, on enlève un élément, on le travaille puis on le remet en place, fixé “définitif provisoire”, de telle sorte que cette pièce ne bouge pas tout en étant tenue le moins possible car il reste encore des choses à démonter. »

Aux Ileaux, avant de dévisser les varangues, on nettoie la fente de chaque tête de vis à l’aide d’un outil de dentiste bricolé. « Comme le reste, conclut Frédéric, c’est une tâche longue, parfois fastidieuse, mais il vaut mieux passer du temps à cette opération plutôt que de se retrouver à devoir enlever des vis dont on ne peut plus utiliser la tête à force d’avoir ripé avec son tournevis dans une fente encore sale. »

3/ La râblure et le galbord

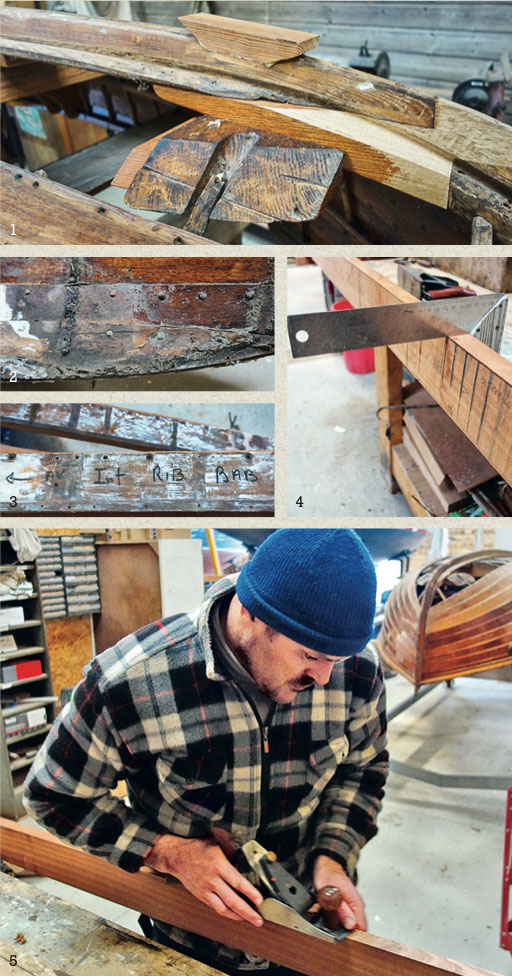

Comme prévu, avant d’enlever les trois premiers clins de fond, Frédéric Maingret a retiré les petites quilles d’échouage et surtout déposé les varangues qu’il a ensuite nettoyées afin de vérifier si leur contact avec les virures était optimal. Cela fait, il les a remises en place, vissées Inox dans le chapeau de quille et le clin n° 2 – les virures se numérotent depuis le ribord ou la préceinte, voire la sous-préceinte si elle existe, à la convenance des charpentiers. Alors il a pu extraire les rivets (CM 265) qui maintenaient les clins aux membrures en s’aidant d’un pied-de-biche ou d’une tenaille prenant appui sur un martyr. Pour que ces virures soient libres, ne restait plus qu’à rogner la tête des clous les maintenant dans l’étrave – clous dont seront ensuite enlevés les corps – et gratter la peinture susceptible de les « coller » à la quille, aux membrures et au clin n° 2.

Le galbord, le ribord et le clin n° 1, toujours maintenus ensemble par quelques rivets, vont être déposés d’un seul bloc à tribord et bâbord, en tapotant sur toute leur surface avec un maillet afin de les décoller. Ainsi, ces pièces vieilles de soixante-dix ans et épaisses de seulement quelques millimètres se maintiennent mutuellement, évitant un risque de casse. Comme il s’en doutait, Frédéric découvre de nombreuses saletés qui se sont accumulées au fil du temps entre membrures, clins et râblure. Par endroits, elles contribuent d’ailleurs à diminuer le contact entre les pièces, notamment à proximité du brion. « Mais ici, souligne Frédéric, c’est également favorisé par un problème de façonnage de la jonction quille/étrave. Sur 10 cm, on voit bien que le galbord ne reposait que sur son arête. C’est très visible quand on regarde de près la face de contact du clin, qui est par endroits très sale. » L’assemblage doit donc être refait pour augmenter la surface de portée de la râblure.

qui masque le piton d’emplanture de mât.

2) L’accumulation de saletés sur le bas du galbord montre bien que ce dernier touchait à peine la râblure au brion.

3) Une fois démontés, les clins sont repérés. On les conserve jusqu’à la fin du chantier

pour « mémoire ».

4 et 5) Frédéric rabote le chant du clin, à l’équerre de la face dégauchie, jusqu’à atteindre

le trait de crayon.

Cette section de charpente à refaire – en chêne, comme l’étrave – est découpée à la scie japonaise. « Parce que c’est un outil qu’on ne manipule qu’en tirant, la lame peut avoir une épaisseur très faible, donc une grande précision, contrairement aux égoïnes européennes qui sont épaisses pour ne pas se déformer quand on les pousse. La finition de l’équerrage se fait si nécessaire au petit rabot. » À ce niveau, le travail du charpentier relève aussi de la sculpture… « Ce nouveau brion, poursuit Frédéric, est vissé Inox dans la charpente axiale et collé à la polyuréthane, sachant que cette jonction des deux râblures sera ensuite renforcée aussi par le galbord. Une fois la pièce en place, on la travaille au ciseau. » Le nouveau piton de l’emplanture de mât – sur lequel re-viennent plusieurs manœuvres et qui servait jadis à tourner une élingue de levage – va aussi contribuer à la fixation de ce brion. Frédéric l’a façonné en Inox avec un diamètre de 12 mm dans la quille et de 10 mm au niveau de l’écrou à œil. « 12 mm, c’était trop fort ; 8 mm, il aurait plié sous les effets de torsion. L’écrou est dé-sormais moins élégant que l’œil précédent qui était galvanisé, mais il est nettement plus costaud et il ne rouillera pas ! » Pour cacher la tête du boulon dans la quille en pitchpin, un romaillet est façonné dans du pitchpin récupéré de la charpente de l’ancienne salorge centenaire qui jouxte le chantier et que Frédéric refait. Le Dinghy 12 pieds construit il y a soixante-douze ans aux Pays-Bas quittera ainsi les Ileaux avec un petit bout de Noirmoutier… bien que ladite salorge soit elle aussi arrivée des Pays-Bas, en pièces détachées, en 1910.

LES CLINS SONT FACONNÉS PAR PAIRES

Maintenant que la charpente axiale et les varangues sont prêtes – Frédéric précise qu’il a trouvé ces pièces structurelles dans un état exceptionnel pour leur âge, contrairement aux membrures qui ont tendance à casser comme du verre et qu’il faudra donc changer –, il est temps de s’occuper des clins. Déposés par trois, ils doivent être séparés les uns des autres en enlevant les rivets, comme on l’a fait précédemment (CM 265), à la rogneuse. S’ils cassent, ou s’ils montrent une faiblesse – sous plusieurs membrures, des stagnations d’eau ont amené de la pourriture –, une contre-plaque est vissée pour les renforcer et conserver leur unité.

« Les nouvelles virures vont être débitées dans un plateau de sappelli de 34 mm d’épaisseur, précise Frédéric. Ainsi, on les façonne par deux, partant du principe que le bateau est symétrique. Une fois vérifié que le bois est exempt de défauts, on va y reporter l’ancien clin en optimisant sa position sur le plateau et en respectant le sens des fibres qui doivent accompagner sa forme. Alors on peut le développer en partant du milieu vers les extrémités, des serre-joints posés à intervalles réguliers le maintenant. Ensuite, pour reporter sa forme, on fait une marque à chaque emplacement de membrure, là où le chant est propre, contrairement à celui de la maille, qui peut être abîmé. Puis on enlève le clin du plateau et on trace son contour à l’aide d’une latte maintenue par des serre-joints, qui relie chaque point. » Pour autant, l’ancien clin – sur lequel on a repéré le haut, le bas, l’avant, l’arrière, etc. – est précieusement conservé, toutes ses caractéristiques pouvant être intéressantes jusqu’au façonnage final de la nouvelle pièce.

La paire de clins est débitée à la petite scie circulaire (plateau diamètre 120 mm) en approchant du trait de coupe, mais sans le toucher. Puis on dégauchit une face à la machine, dont Frédéric a lubrifié le plateau et changé les trois lames après une première passe qui, au seul bruit, confirmé par le résultat, attestait que leur fil était émoussé. La pièce est alors positionnée sur l’établi, bloquée sur le chant… et le rabot n° 4 est affûté. « Pour ce faire, je commence à la machine en m’aidant d’un guide. Puis je supprime le morfil, d’abord à la pierre à la poussière de diamant, puis à la pierre à eau et enfin sur un disque de cuir monté sur le tour. Au remontage, le contre-fer est positionné de manière à limiter la longueur d’éventuels éclats. Quant à la lame, plus elle est sortie, plus elle enlève d’épaisseur… mais plus c’est dur ! »

Une fois la semelle enduite de paraffine, le rabot travaillerait presque seul, débitant des copeaux fins comme du papier et longs comme le bras. Frédéric travaille le plus souvent en tirant l’outil vers lui. De part et d’autre du rabot, ses doigts placés sous la semelle lui permettent de positionner la lame sur le chant du clin. « Il s’agit de descendre à la moitié du trait qu’on a tracé, explique-t-il. Régulièrement, on vérifie que le chant est parfaitement d’équerre avec la face dressée. Si ça n’est pas le cas, on décale le rabot d’un bord ou de l’autre. » Une fois les deux chants terminés, il est temps de découper le plateau en deux – dans le sens de l’épaisseur – à la scie sur plateau pour obtenir nos deux galbords.

4/ Le retour du galbord

Les galbords, comme les ribords et les clins n° 1, façonnés de la même manière (CM 267), sont rabotés à 9 millimètres, soit 2 millimètres plus épais que les anciennes pièces. « Deux raisons à cela, précise Frédéric Maingret, le patron du chantier noirmoutrin qui mène cette restauration : d’une part ces clins ne sont pas finis, d’autre part il faut se souvenir que les anciens bordages ont derrière eux soixante-dix ans de ponçage. »

Les galbords sont ensuite présentés à leur futur emplacement pour vérifier qu’ils filent bien dans la râblure… et les ajuster si besoin au petit rabot (1). En s’aidant d’une minuscule fausse-équerre, on travaille également la face de contact de la virure avec le chapeau de quille, gage d’une bonne étanchéité. Enfin, les pointes sont passées à la flamme pour les courber et les vriller (2). « On engage l’extrémité du galbord entre deux rouleaux métalliques placés dans un même plan horizontal. En dessous, on allume un brûleur au gaz. Le bois est badigeonné d’eau. Petit à petit, la pointe s’assouplit sous l’effet de la chaleur ; on va pouvoir lui donner sa forme. » Les extrémités des ribords seront quant à elles passées à l’étuve afin d’essayer une autre technique… qui se révélera au final plus simple et aussi efficace.

Les anciens trous de rivets ou de pointes dans la charpente et le tableau sont bouchés à l’aide de pinoches en sapin du Nord pour éviter qu’au remontage une vis puisse tomber dans du vide. Alors on peut poser, à blanc, le galbord à son emplacement définitif et le visser provisoirement. Sa position est précisément repérée par rapport à la quille en traçant un trait continu, perpendiculaire au clin, sur les deux pièces, à peu près au milieu du bateau. Puis, à l’aide d’un rabot, on casse l’angle extérieur du chant sur lequel reposera le ribord, qu’on va maintenant poser, toujours à blanc. « Si on laisse cette arête vive, précise Frédéric, on risque de casser le ribord au moment de l’appliquer à son emplacement, notamment à l’étrave où les formes tournent beaucoup. »

Pour positionner le ribord (3) sur le galbord, on mesure leur recouvrement sur les anciennes pièces qu’on a démontées. « La surface de contact doit être suffisante pour que le rivet ne soit pas trop près du chant de l’un et de l’autre. Par ailleurs, on veille à ce que le chant du ribord ne vienne pas au fond de l’encoche de la varangue… (4) car c’est un anguillet. » Une fois le ribord à sa place, on le maintient à l’aide de serre-joints. Puis on trace son chant sur le galbord (5), comme on y trace le chant du galbord. Et on l’enlève.

SCULPTER LES SURFACES DE CONTACT DU GALBORD ET DU RIBORD

« Il faut désormais façonner la zone de contact du galbord avec le ribord – gage d’étanchéité et d’absence de point dur qui représenterait une source de fendillement –, là où tout à l’heure nous avons simplement cassé l’arête vive pour éviter tout dommage lors du montage à blanc. Pour cela, on fait « descendre » au rabot (6) la surface recouverte du galbord jusqu’à ce qu’elle soit dans le même plan que la face de contact de la varangue avec le ribord (7), varangue qu’il faut d’ailleurs parfois ajuster. » À noter que la face de contact du ribord sera préparée de la même manière, en relevant l’angle du galbord à la petite fausse-équerre.

« Ensuite on s’attaque aux extrémités qui s’assemblent à mi-bois, poursuit Frédéric. Sans ça il y aurait un vide à la rencontre des clins avec le tableau ou l’étrave (8), ou ces derniers devraient être dotés d’encoches pour recevoir les abouts de clins. » Sur l’ancien galbord, on relève le départ du mi-bois qui court vers l’arrière – en l’occurrence au niveau de la dernière varangue –, et on mesure son épaisseur – il est en pente transversale – au tableau. Cela repéré, Frédéric attaque au guillaume (9), sans coller au trait qui matérialise le chant du ribord. Les premières passes sont celles qui demandent le plus de concentration pour ne pas dévier sur cette surface plane. Ensuite, le chant naissant du mi-bois guide l’outil (10). Une fois parvenu aux cotes, de manière régulière, on tourne le guillaume à 90 degrés afin de rejoindre le trait du chant du ribord (11) : le fond du mi-bois guide le rabot, ce qui simplifie nettement le travail pour un énorme gain de précision…

« Ensuite on s’attaque aux extrémités qui s’assemblent à mi-bois, poursuit Frédéric. Sans ça il y aurait un vide à la rencontre des clins avec le tableau ou l’étrave (8), ou ces derniers devraient être dotés d’encoches pour recevoir les abouts de clins. » Sur l’ancien galbord, on relève le départ du mi-bois qui court vers l’arrière – en l’occurrence au niveau de la dernière varangue –, et on mesure son épaisseur – il est en pente transversale – au tableau. Cela repéré, Frédéric attaque au guillaume (9), sans coller au trait qui matérialise le chant du ribord. Les premières passes sont celles qui demandent le plus de concentration pour ne pas dévier sur cette surface plane. Ensuite, le chant naissant du mi-bois guide l’outil (10). Une fois parvenu aux cotes, de manière régulière, on tourne le guillaume à 90 degrés afin de rejoindre le trait du chant du ribord (11) : le fond du mi-bois guide le rabot, ce qui simplifie nettement le travail pour un énorme gain de précision…

Si l’on peut utiliser le guillaume à l’arrière, cela n’est pas possible à l’avant, car le clin aboutit dans la râblure. Il faut donc démonter le galbord pour façonner le mi-bois de l’étrave à l’établi (12). Comme derrière, celui-ci mesure environ 40 centimètres de long avec, en bout, un adent de 3 millimètres côté clin et une épaisseur de 2 millimètres côté chant.

Avant de remonter les clins, Frédéric a passé du fond dur sur les zones de contact de la charpente et du tableau. « Ce bouche-pores va protéger le bois de l’humidité. Sans oublier que c’est un endroit auquel on ne devrait plus avoir accès avant… très longtemps ! » Il a également cassé, au rabot, l’angle apparent du galbord côté quille sur toute sa longueur (13) : on y insérera plus tard un cordon de coton pour l’étanchéité. Pour la même raison, on étale un cordon de « mastic chantier » – il y a tout de même quelques petits secrets ! – sur toute la longueur de la râblure, en chargeant là où demeurent des creux. « C’est un mastic qui a le gros avantage de toujours rester souple. Aujourd’hui, comme il fait un peu froid, je le chauffe au décapeur thermique pour pouvoir le travailler facilement et pour qu’il adhère au bois. »

Alors, le galbord retrouve sa place, maintenu aux varangues par des serre-joints qui aident aussi à bien le caler dans la râblure. Les vis Inox (de type VBTF A4) sont posées depuis l’étrave vers le tableau, espacées de 10 centimètres (14). « Avant, précise Frédéric, c’était riveté. L’avantage du rivetage, c’est qu’il tient même dans un bois qui devient mou avec le temps. Mais pour riveter il faut être deux… et le coût de la main-d’œuvre n’est plus le même ! » Et pourquoi ne pas coller ? « Il faut toujours penser à celui qui devra démonter… ».

Au suivant !